Dzięki maszynie Rapida 106X firma Koenig & Bauer wprowadza na rynek nową, wysokowydajną offsetową maszynę arkuszową, przeznaczoną do produkcji w zakresie średnich formatów (740 x 1.060 mm). Spełnia one wszystkie wymagania w zakresie automatyzacji, digitalizacji i rozwiązań typu workflow, jakie tylko można sobie dziś wyobrazić, stanowiąc tym samym rewolucyjną ofertę stworzoną z myślą o przemysłowym druku offsetowym.

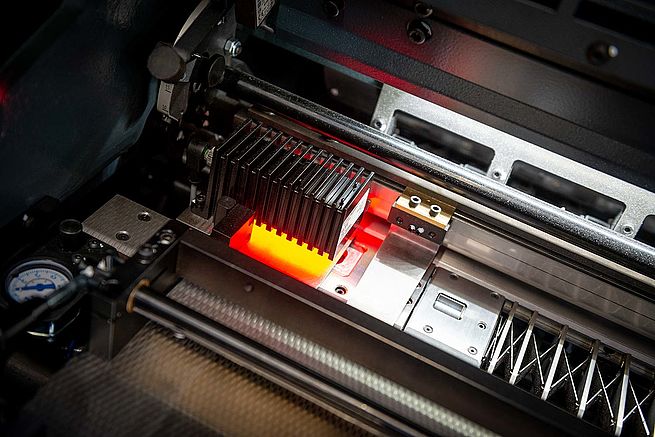

Niezależność, dynamika oraz utrzymywanie wartości przez długi okres - takie cechy posiada Rapida 106X, charakteryzująca się nowym, docenionym już wzornictwem. Ściany boczne ze szkła bezpiecznego, nowa koncepcja obsługi z panelami dotykowymi oraz przekonywująca forma czynią z niej niezwykle nowoczesne urządzenie. Na pierwszy rzut oka widać, że mamy do czynienia z najbardziej wydajną maszyną Rapida, jaką kiedykolwiek stworzono.

Urządzenie Rapida 106 serii X ma za zadanie zmaksymalizowanie rentowności przedsiębiorstw poprzez dodatkowe zwiększenie ich wydajności. Przyczynia się do tego m.in. pięć kryteriów:

1. Krótsze czasy narządzenia – szybszy druk

Aby nie tracić ani sekundy podczas narządzania, Rapida 106 X jest wyposażona w rewolucyjne funkcje, które są wzajemnie precyzyjnie skoordynowane. Obejmują one spektrum działań od symultanicznej zmiany form o czasie trwania poniżej jednej minuty przy zastosowaniu form bez zaginanych krawędzi, poprzez dużą liczbę równolegle przebiegających procesów narządzania, aż po autonomiczny druk sekwencji zleceń z automatycznym uruchamianiem licznika dobrych arkuszy (AutoRun).

Kiedy licznik arkuszy osiągnie nominalną wysokość nakładu bieżącego zlecenia, maszyna wyłącza się i przechodzi automatycznie w tryb zmiany zlecenia. Po zakończeniu tego procesu bez interwencji użytkownika następuje druk kolejnego zlecenia. Systemy pomiaru i regulacji rozpoznają automatycznie, kiedy podczas procesu druku osiągnięte zostają określone cechy jakościowe produktu i uruchamiają licznik prawidłowo wydrukowanych arkuszy. Po wydrukowaniu kolejnego nakładu maszyna ponownie rozpoczyna proces zmiany zlecenia. Cykl powtarza się tak długo, aż zrealizowany zostanie kompletny łańcuch zleceń.

Logistyka form drukowych aż po sam zespół drukujący

Równie wysoko zautomatyzowany jest nowy system logistyki form drukowych PlateTronic, w który firma Koenig & Bauer wyposaża nową maszynę Rapida 106 X na życzenie. System posiada modułową budowę i może być elastycznie dostosowany do wymagań każdej firmy.

Od przygotowania zlecenia w systemie PPS LogoTronic Professional poprzez naświetlanie form drukowych i ich doprowadzanie do odpowiednich zespołów drukujących po transport powrotny wykorzystanych już form cały proces odbywa się bez konieczności dokonywania jakichkolwiek manualnych działań. W obrębie całej logistyki formy drukowe przyporządkowywane są do odpowiednich zespołów drukujących tak, że kolejność, z jaką trafiają one do maszyny, stale się zmienia. Opracowany przez firmę Koenig & Bauer system doprowadza formy bezpośrednio do urządzenia je zmieniającego. Obsługa maszyny może skoncentrować się wyłącznie na kontroli przebiegu procesów produkcyjnych.

Właśnie w przypadku zakładów zajmujących się produkcją akcydensową charakteryzującą się krótkimi nakładami bądź wieloma wersjami językowymi czy też sygnaturami logistyka form drukowych stanowi jedną z ważnych zalet produkcyjnych. Podczas druku około 350 arkuszy należy wyjąć stare formy z ośmiu lub więcej agregatów i włożyć taką samą liczbę nowych form - operator jest w stanie unieść takie obciążenie jedynie przez krótki czas. To właśnie w takim przypadku nowe rozwiązanie ma wyraźną przewagę i gwarantuje, że Rapida 106 X zawsze będzie w stanie szybko powrócić do procesu druku.

2. Wyższa wydajność – przewaga podczas druku

Mająca swoją światową premierę maszyna Rapida 106 X osiąga podczas produkcji jedno- oraz dwustronnej wydajność aż do 20.000 ark./h, co stanowi zupełnie nowy wymiar wydajności dla maszyn wyposażonych w opcję odwracania. Użytkownicy zajmujący się produkcją akcydensową, którzy używają ośmiokolorowych maszyn drukujących 4/4, będą zadowoleni, ponieważ będą mieli dostęp do tak samo wysokowydajnej technologii jak zakłady, które pracują w trybie druku jednostronnego.

Optymalizacja kolejności zleceń oferuje dalsze możliwości zwiększenia dziennej wydajności offsetowych maszyn arkuszowych. Wraz z modelem Rapida 106 X firma Koenig & Bauer prezentuje zupełnie nowe narzędzie do tego celu: Job Optimizer. Działa ono jako łącznik między MIS i PPS i optymalizuje zlecenia zdefiniowane w MIS biorąc pod uwagę parametry technologiczne oraz specyfikę danej maszyny. Pierwsze z cech to format, gramatura, rodzaj powłoki oraz poziomy jakości gotowych produktów. Drugie to możliwe do wykonania procesy równoległe lub formy, które mogą być wydrukowane od razu jako gotowe produkty, bez konieczności uruchamiania bardziej czasochłonnych procesów mycia. Dzięki zoptymalizowanej kolejności drukowania czasy narządzania mogą zostać zredukowane o kolejne 30 do 50 procent, w zależności od zlecenia.

O tym, czy kryteria OEE (efektywność wykorzystania maszyn) są spełnione, informuje nowy system LogoTronic Cockpit. Analizuje on wszystkie dane produkcyjne i czasy produkcji oraz prezentuje je za pomocą przejrzystych grafik. Jeden rzut oka wystarczy, aby stwierdzić, jak wygląda faktyczna wydajność produkcyjna oraz czasy narządzania w porównaniu do ustawień referencyjnych. Jednocześnie dane dotyczące produkcji mogą być wykorzystane do wykonania kalkulacji poprodukcyjnej, jaka może zostać porównana z wartościami planowanymi. Pozwala to na określenie zysków i strat w czasie rzeczywistym.

3. Bezpieczne procesy – bezpieczeństwo druku

Firma Koenig & Bauer wyznacza standardy także w przypadku systemów pomiarowych. System kamer (w przypadku maszyn do druku jedno- oraz dwustronnego dwie kamery) umożliwia odzwierciedlenie do trzech funkcji: regulacji nafarbienia inline, inspekcji arkusza oraz porównanie wydrukowanych arkuszy z plikiem PDF z przygotowalni.

System QualiTronic ColorControl dokonuje pomiaru nafarbienia na pasku kontrolnym każdego wydrukowanego arkusza. Na bazie zmierzonych wartości system co 10 arkuszy reguluje kolor. Dzięki połączeniu z niezwykle szybko reagującym zespołem farbowym maszyny Rapida 106X zlecenia sprawnie osiągają odpowiednie wartości farbowe – liczba arkuszy makulatury koniecznych do wykonania regulacji podczas uruchamiania produkcji oraz przy jej zatrzymaniu ulega istotnej redukcji: w zależności od zlecenia oraz wymaganej jakości jest to do 25 lub do 50 arkuszy.

System QualiTronic PrintCheck pozwala na rozszerzenie regulacji farbowej in-line o inspekcję arkusza. Po rozpoczęciu druku system zapamiętuje liczbę dobrych arkuszy, z których stworzona zostaje referencja. Następnie porównuje wszystkie kolejne arkusze z zapisaną referencją. Rozpoznane różnice prezentowane są optycznie, dodatkowo istnieje możliwość oznaczenia takich produktów w stosie za pomocą paska. Wszystkie procesy są w pełni automatyczne i bezobsługowe.

Porównanie wydrukowanego arkusza z danymi z pliku pdf klienta następuje za pomocą systemu QualiTronic PDFCheck. Rozwiązanie to pozwala na rozpoznanie błędów jeszcze przed rozpoczęciem produkcji drukowanej – duży plus szczególnie dla drukarzy internetowych czy opakowaniowych. Porównanie z plikiem pdf następuje podczas kontynuacji druku i ma miejsce dla każdego arkusza, z rozdzielczością 100dpi. W przypadku, kiedy rozpoznane zostaną różnice w stosunku do pliku pdf, użytkownik otrzymuje informację dotyczącą konieczności podjęcia działań. Informacje dotyczące jakości druku zawiera protokół.

System QualiTronic PDF HighRes pozwala na jeszcze dokładniejszą kontrolę arkuszy. Kontrola zawartości każdego arkusza następuje z rozdzielczością 290 dpi. Opcja ta pozwala na zdefiniowanie, wizualizację oraz zaprotokołowanie błędów i odchyleń o wielkości do 90 µm. Aby umożliwić tego typu działanie, na maszynie Rapida 106 X instalowane są dwie dodatkowe kamery.

Inteligentne narzędzia dla intuicyjnych procesów.

Jeżeli występuje zgodność tolerancji w odniesieniu do kolorów, oparty na sygnalizacji świetlnej system Traffic Light informuje o jakości produkcji. Możliwe jest przy tym ustalenie trzech różnych poziomów jakości. W przypadku sygnalizacji w kolorze zielonym jakość jest odpowiednia, a licznik dobrych arkuszy aktywuje się automatycznie. System Traffic Light pozwala na redukcję makulatury, druk ze stałą, zdefiniowaną, porównywalną jakością oraz umożliwia kontrolę całego zlecenia.

Dodatkowo aplikacje Rapida LiveApps firmy Koenig & Bauer to inteligentne narzędzia wspomagające proces druku. Aplikacja ErgoTronicApp pozwala na odwzorowanie stanu maszyny na urządzeniu mobilnym. Drukarze odnajdą w niej wszystkie dane dotyczące bieżącego i następnego zlecenia, czasu produkcji, komunikaty oraz wskazówki dotyczące konserwacji oraz ustawień pomocniczych podczas jej przeprowadzania. Aplikacja ta to tak naprawdę mobilne stanowisko sterowania maszyną. Umożliwia ona także zarządzanie magazynem oraz realizację wielu innych funkcji. Dostępna jest ponadto dokładna analiza już wykonanych zleceń, włącznie z kontrolą wykorzystanych przy ich realizacji partii materiałów, farb czy środków pomocniczych.

4. Mniej konserwacji – dłuższy czas produkcji

Usługi oparte na bazach danych oraz cyfrowe procesy biznesowe tworzą podstawę do optymalizacji konserwacji arkuszowych maszyn offsetowych firmy Koenig & Bauer. Większość usług zorientowanych na klienta opiera się na danych dotyczących wydajności maszyn oraz ich plikach log w dziennikach.

Usługa PressCall usprawnia komunikację podczas zdalnej konserwacji i optymalizuje ją poprzez eliminację barier językowych. Visual PressSupport rozszerza możliwości zdalnej konserwacji, zapewniając bezpośredni wgląd na maszynę za pośrednictwem smartfona operatora. Za pomocą zdjęć i filmów, funkcji transmisji dźwięku i dodawania komentarzy można znacznie lepiej opisać zdalne działania konserwacyjne i łatwiej udzielić pomocy w zakresie technologii i mechaniki procesów produkcyjnych.

Miesięczny raport Performance Report prezentuje dane dotyczące wydajności oraz kluczowe wskaźniki wydajności maszyny w przejrzystej formie graficznej. Ponadto dane te mogą być porównywane wewnętrznie i zewnętrznie z podobnie użytkowanymi maszynami - oczywiście anonimowo.

5. Digitalizacja – maksymalna opłacalność

Dzięki sztucznej inteligencji i wykorzystaniu meldunków z czujników maszyn tworzone są raporty, mające zapewnić najwyższą wydajność maszyny Rapida 106 X, zwiększyć jej dostępność i umożliwić ścisłą komunikację pomiędzy użytkownikami i producentami, przy wsparciu kanałów cyfrowych. Proces ten następuje z wykorzystaniem społeczności Customer Community jako centralnego punktu kontaktowego. Tutaj możliwe jest zakładanie nowych wątków i przeglądanie bieżących, wgląd w raporty wydajności a także korzystanie z innych usług cyfrowych. Użytkownicy i producenci mają dostęp do tej samej bazy informacji, a ich współpraca opiera się na podobnym zakresie wiedzy. Customer Community w przyszłości będzie jednoczyć wszystkie usługi cyfrowe pod jednym dachem.

Coraz istotniejsze stają się dane z czujników maszyn, pozwalając na lokalizowanie błędów jeszcze zanim dojdzie do awarii maszyny. Stosowane metod sztucznej inteligencji pozwala na oddzielenie komunikatów czujników o normalnym zachowaniu się maszyny od komunikatów o zachowaniach anormalnych. Gdy tylko pojawią się nieprawidłowości, boty interweniują i automatycznie generują informację o konieczności wykonania działań serwisowych. Odpowiedzialny pracownik działu serwisu inicjuje określone działania i w razie potrzeby niezwłocznie kontaktuje się z użytkownikiem, aby zapobiec nieplanowanym przestojom i zorganizować zaplanowaną konserwację.

W oparciu o dane operacyjne oraz dane maszyny z wykorzystaniem opcji Performance Analytics Plus, powstaje nowe, elastyczne narzędzie raportowania LogoTronic, które w przyszłości będzie dostępne za pośrednictwem społeczności klientów. Performance Analytics Plus umożliwia drukarniom na analizę procesów produkcyjnych z różnych perspektyw, w celu dalszego zwiększenia wydajności technologii Rapida. Historia zleceń, rejestracja czasu pracy maszyny i wiele innych elementów może być wizualizowanych od ręki na bazie elastycznych tablic i w ten sposób dostosowanych do indywidualnych wymagań. Nawet złożone analizy trendów, które mogą być wykorzystane do monitorowania strategii długoterminowych, mogą być realizowane za pomocą kilku kliknięć.

Wszystkie te elementy sprawiają, że maszyna Rapida 106 X jest najpotężniejszą i najbardziej wydajną maszyną pracującą w zakresie średnich formatów w historii.