Firma Koenig & Bauer należy do europejskich pionierów w dziedzinie digitalizacji procesów biznesowych. W ramach Dni Drzwi Otwartych w Radebeul odbywającego się w dniach 6. – 8. czerwca pod hasłem „Koenig & Bauer 4.0 Packaging & Connected Services“ 640 użytkowników z prawie 40 krajów mogło przekonać się o tym, jak transformacja cyfrowa jest w stanie zmienić codzienną pracę drukarni, wpłynąć na optymalizację procesów produkcyjnych, stworzyć nowe ramy współpracy z klientami oraz poprawić rentowność przedsiębiorstwa.

Specjaliści uczestniczący w evencie mieli okazję wziąć udział w sesjach na żywo, prezentujących możliwości usprawnienia procesów we wszystkich fazach produkcji drukowej, Lean Management oraz standaryzacji; co ma na celu m. in. zapobieganie powstawaniu błędów. Dodatkowo zademonstrowano pracujące w oparciu o dane rozwiązania serwisowe, wspomagające transparentne planowanie procesów produkcyjnych oraz działań serwisowych. Ralf Sammeck, Dyrektor Zarządzający KBA-Sheetfed i Członek Zarządu koncernu oraz Thomas Göcke, Dyrektor Marketingu i CRM przywitali gości oraz zaprezentowali im czynniki, jakie najsilniej wpłynęły na osiągnięcie sukcesu przez dział offsetu arkuszowego koncernu Koenig & Bauer. Są to m. in. strategiczne ukierunkowanie, koncentracja na wzrastających rynkach, wyróżniające się produkty, silni partnerzy oraz dbałość o zadowolenie klienta; osiągane między innymi w oparciu o cyfryzację oraz dostępne dzięki niej nowe oferty serwisowe. Podsumowanie: „Łączymy to, co wspomaga rozwój naszych klientów. Połączenie w sieć ludzi, maszyn i danych umożliwia stworzenie nowych modeli biznesowych, które sprawiają, że ich użytkownicy generują większe dochody“.

Wykłady wprowadzające prowadzone przez ekspertów z dziedziny innowacji

Wykłady wprowadzające podczas imprezy wygłosili panowie Gerriet Danz i Alexander Müller. Gerriet Danz jest od ponad dwóch dziesięcioleci jednym z najbardziej uznanych ekspertów z dziedziny innowacji w krajach niemieckojęzycznych. Jako dyrektor kreatywny międzynarodowej agencji BBDO wspierał on globalnych graczy i sam zakładał wiele przedsiębiorstw. W bieżącym roku prowadził także blog z Doliny Krzemowej dla Hamburger Abendblatt. Na bazie wielu przykładów z praktyki wiodących przedsiębiorstw wyjaśniał, w jaki sposób kreatywność, współpraca, dywersyfikacja oraz kultura błędów mogą przyczynić się do rozwijania nowych modeli biznesowych oraz kreowania dodatkowych korzyści dla klientów. Konkluzja: „Przemiany cyfrowe już nigdy nie będą tak powolne jak dziś“.

Alexander Müller jest ekspertem w zakresie cyfryzacji, innowacji oraz startup-ów. Jako CEO oraz właściciel platformy GEDANKENtanken wraz ze swoim zespołem buduje przedsiębiorstwo zajmujące się dokształcaniem. Jest on przekonany, że rewolucja cyfrowa oraz gwałtowny wzrost innowacyjności sprawiają, że żyjemy w czasach przełomowych, a ich skutków w przyszłości nawet nie możemy się domyślać.

Kompleksowe procesy cyfrowe w drukarni włączonej w sieć

Na wstępie maszyna Rapida 76 wyprodukowała wysokojakościowe opakowania luksusowe na kartonie metalizowanym w technologii LED-UV, przy zastosowaniu bieli kryjącej. Kompleksowa prezentacja pozwoliła na zapoznanie specjalistów z procesami cyfrowymi z wykorzystaniem systemu MIS Optimus Dash w połączeniu z LogoTronic Professional oraz Esko Equinox, maszyną Rapida 105 PRO, która wyprodukowała różne zlecenia przygotowane przez system MIS oraz sztancą płaską Ipress 106 K PRO. Dodatkowo widzowie mieli możliwość poznania rodziny aplikacji Rapida LiveApps oraz takich rozwiązań serwisowych jak PressCall, Visual Press Support, Performance Reports a także możliwości prowadzenia konserwacji zapobiegawczych. Sven Oswald, będący m.in. moderatorem naukowym w publicznej rozgłośni w Berlinie - Brandenburgii, czuwał nad łączeniem wszystkich wątków w całość i prezentował jednocześnie możliwości nowoczesnej komunikacji danych w drukarni połączonej w sieć.

Na oczach publiczności w systemie MIS Optimus Dash złożono zlecenia zawierające wszystkie niezbędne kroki pracy. Dzięki temu publiczność miała okazję przekonania się na żywo o elastyczności oraz prędkości pracy tego nowoczesnego systemu: od wprowadzania zlecenia aż po etap kalkulacji końcowej oraz rozliczania i wystawiania rachunku.

Po złożeniu zlecenia w systemie MIS zostało ono przekazane do maszyny Rapida 105 PRO. Wszelkie informacje przekazywane z systemu MIS za pośrednictwem ticketu JDF są natychmiast dostępne na stanowisku sterowania maszyny. Drukarz wykorzystuje informacje dotyczące zlecenia wraz z danymi wstępnych ustawień maszyny CIP3 do automatycznego wykonania ustawień maszyny. Po dokonaniu wymiany form drukowych, odpowiedniego ustawienia kolorów oraz korekty registrów inline rozpoczął się druk opakowań o poszerzonej przestrzeni barw 6c w oparciu o system Esko Equinox.

Produkcja i koszty pod stałym nadzorem

Dzięki systemowi LogoTronic Professional oraz funkcjom PressWatch i SpeedWatch wszystkie dane dotyczące maszyn oraz zakładu dostępne są dla kadry zarządzającej w dowolnym momencie – także przez smartfon lub tablet. Po zakończeniu zlecenia system LogoTronic Professional przesyła informacje dotyczące czasów produkcji oraz zużycia materiałów do systemu Optimus. Dodatkowo rejestrowane są nie tylko czasy produkcji, ale meldunki dotyczące danej maszyny: każde pobranie arkusza testowego czy każda przerwa produkcyjna są rejestrowane w powiązaniu ze zleceniem. System Optimus w sposób niezwykle czytelny umożliwia wygenerowanie raportu kosztowego z zestawienia czasów produkcji. Przedsiębiorstwo może od razu stwierdzić, czy produkcja była przeprowadzona w sposób ekonomiczny.

Po zakończeniu zlecenia produkcji opakowania jogurtu maszyna Rapida 105 PRO przeszła w sposób w pełni automatyczny do kolejnych zleceń. System ErgoTronic AutoRun stworzył kolejkę zleceń, w której wykorzystane zostały wstępnie ustawione przez użytkownika wartości, kroki robocze oraz procesy produkcyjne. On sam nie musiał już ingerować w produkcję. Dirk Winkler, Kierownik Działu Druku, komentował poszczególne, automatyczne kroki pracy i objaśniał je gościom. Rzut oka na system MIS pozwalał sprawdzić, jak wygląda wymiana informacji w systemie w teorii i w praktyce i co dokładnie dzieje się na maszynie Rapida 105 PRO.

Podczas sesji kończących spotkanie w części popołudniowej można było pogłębić informacje dotyczące systemu MIS Optimus w małych grupach.

Druk i obróbka na żywo

Równolegle do prowadzonej produkcji drukowanej firma Koenig & Bauer zaprezentowała jako światową nowość sztancę płaską Ipress 106 K PRO podczas produkcji pudełek składanych. Sztanca wyposażona jest w dobrze znany klientom firmy i ceniony przez nich samonakładak pochodzący z maszyn Rapida. Wyróżniającymi ją detalami są zintegrowane rozdzielanie użytków, wysoki komfort obsługi, niezwykła dokładność registrów, krótkie czasy narządzania oraz elastyczne możliwości konfiguracji.

Innowacyjne usługi wykorzystują cyfrowe strumienie danych

Na zakończenie pokazów na żywo Dirk Winkler świadomie sprowokował błąd prowadzenia arkusza na maszynie Rapida 105 PRO. Następnie przy użyciu przycisku PressCall znajdującego się na stanowisku sterowania nawiązano łączność z linią Hotline. Dział Hotline ma natychmiastowy dostęp do wszelkich niezbędnych danych, bez zbędnego opóźnienia w czasie i z pominięciem bariery językowej. Do usuwania występujących błędów drukarze oraz pracownicy serwisu mogą korzystać m.in. z systemu VisualPressSupport. Drukarz inicjuje przekaz video i łączy się w ten sposób z pracownikiem serwisu. Pracownik serwisu może z kolei nanieść na obraz swoje komentarze a także wyodrębnić pojedyncze obrazy i zapisać je. Dodatkowo serwisant może wyświetlić na ekranie urządzenia mobilnego znajdującego się przy maszynie dowolne dokumenty, aby w ten sposób wspomóc drukarza w rozwiązaniu problemu. Wszystkie dane są dodatkowo dokumentowane na platformie CRM i dostępne później także w przypadku kolejnych interwencji serwisu.

Na bazie danych dostarczonych z maszyny Rapida firma Koenig & Bauer oferuje szereg dalszych usług cyfrowych. Użytkownicy posiadający podpisaną umowę zdalnej konserwacji oraz statyczne połączenie VPN (oparte o platformę Windows) otrzymają miesięczny raport wydajności, prezentujący dane wydajnościowe (bez odniesienia do poszczególnych zleceń) oraz raport KPI (Key Performance Indikators) ich maszyny w przejrzystej, graficznej formie. Podczas, gdy tego typu oferty stanowiące wartość dodaną maszyn innych producentów zainstalowanych na całym świecie znajdują się jeszcze w fazie wstępnej, w firmie Koenig & Bauer już się przyjęły.

Obok uzyskania jasnego obrazu faktycznych wydarzeń strumienie danych z maszyn Rapida pozwalają na proaktywne (np. dotyczące wykonywania konserwacji) prognozowanie wydarzeń. W tym celu firma Koenig & Bauer rozwinęła przy wsparciu sztucznej inteligencji oraz metod optymalizacyjnych takich jak np. narzędzia Machine Deep Learning algorytmy pozwalające na rozpoznawanie pewnych wzorców. To z kolei umożliwia wczesną identyfikację zagrożenia awarią, a co za tym idzie – ich unikanie oraz odpowiednie planowanie koniecznych prac konserwacyjnych. Taki stały monitoring wymaga oczywiście zgody użytkownika. Celem długofalowym jest unikanie usterek i błędów jeszcze przed ich wystąpieniem. Dane przekazane przez system są do dyspozycji użytkownika w portalu klienta.

Sesje dotyczące druku opakowań typu high-volume

Podczas pozostałych, odbywających się już po przerwie sesji specjaliści mieli okazję zapoznać się z produkcją opakowań typu high-volume w zakresie dużych i średnich formatów oraz obejrzeć produkcję opakowań luksusowych prowadzoną na maszynie Rapida 106 wyposażonej w dwie wieże lakierujące a następnie na sztancy rotacyjnej Rapida RDC 106.

Podczas produkcji typu high-volume na sześciokolorowej maszynie Rapida 145 w centrum zainteresowania znalazła się wydajność produkcyjna maszyny dochodząca do 18.000 ark./h, a także druk autonomiczny w oparciu o funkcję AutoRun. Produkcja obejmowała opakowania do żywności oraz środków czystości w trybie Non – Stop. Podczas produkcji zastosowano konwencjonalne, niskomigracyjne farby firmy Huber, lakier dyspersyjny FoodSafe firmy Actega oraz karton GC1 o gramaturze 270 g/m2 firmy BillerudKorsnäs.

Siedmiokolorowa maszyna Rapida 106 z wyposażeniem umożliwiającym lakierowanie produkowała pudełka składane z wydajnością do 20.000 ark./h. Zadrukowi podlegały elementy w przestrzeni barw 4c oraz 7c, w oparciu o rozwiązanie Esko Equinox; co pozwoliło na wyraźne uwypuklenie zalet zadruku siedmiokolorowego w przypadku reprodukcji kolorów specjalnych.

Druk i obróbka opakowań luksusowych

Przy użyciu sześciokolorowej maszyny Rapida 106 wyposażonej w stację podwójnego lakierowania wyprodukowano opakowania środków ochrony zdrowia oraz kosmetyków. Produkcja przebiegała z zastosowaniem procesu LED-UV, foliowania in-line folią na zimno, uszlachetniania za pomocą lakieru UV oraz mikroprzetłoczeniami po drugim zespole lakierującym. Zaprezentowano także szybką zmianę zleceń oraz najnowszą generację techniki pomiarowej QualiTronic, między innymi z regulacją nafarbienia QualiTronic ColorControl.

Na sztancy rotacyjnej Rapida RDC 106, będącej najszybszą sztancą na świecie, której wydajność dochodzi do 17.000 ark./h, nastąpiła dalsza obróbka obu zleceń. Rapida RDC zdobyła już szerokie uznanie dzięki możliwości wykorzystania w trzech segmentach produkcyjnych (opakowania, etykiety in-mould oraz akcydensy) oraz zastosowania pięciu procesów produkcyjnych (sztancowanie / rycowanie, sztancowanie i odsysanie okienek, rycowanie / przetłaczanie, oczyszczaniu). Jeden z pierwszych jej użytkowników zdecydował się właśnie na drugą maszynę tej serii.

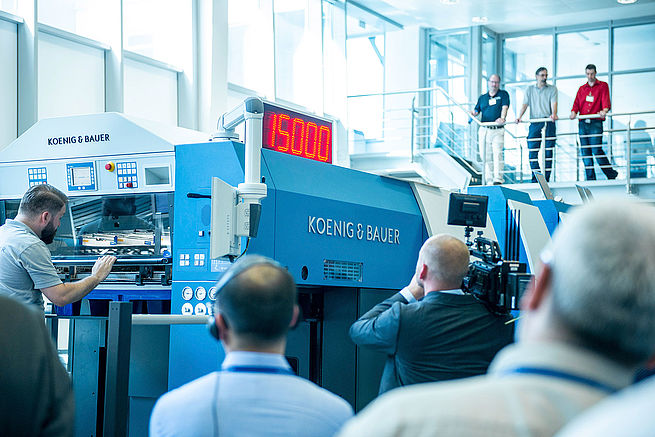

Opakowanie środków ochrony zdrowia zostało oznakowane przy pomocy alfabetu Braille’a. Jednocześnie zostało ono poddane rycowaniu, sztancowaniu i oczyszczaniu. Do rozdzielania użytków zastosowano urządzenie Master Blanker firmy Laserck. Po dokonaniu szybkiej wymiany zlecenia także opakowanie kosmetyków zostało poddane rycowaniu, sztancowaniu i oczyszczaniu. Pracując z prędkością do 15.000 ark./h maszyna Rapida RDC 106 ponownie dowiodła, że jej możliwości w procesie produkcyjnym są niedoścignione.