Maszyna Rapida 106 wyposażona w osiem zespołów drukujących oraz opcję odwracania arkusza pozwalającą na produkcję 4/4 od kwietnia 2018 pracuje w drukarni Mainfranken w Marktheidenfeld pod Würzburgiem, należącej do firmy FLYERALARM.

Po dokonaniu wszechstronnej oceny ostatecznie w końcu 2017 roku zamówiono wysokowydajne urządzenie, pozwalające na osiąganie wydajności do 18.000 ark./h. Zostało ono m.in. podniesione o 225 mm i dokładnie dopasowane do potrzeb tej drukarni internetowej, szczególnie w zakresie formatów druku oraz form drukowych. Wszystkie osiem form drukowych można wymienić symultanicznie w czasie krótszym niż 40 sekund. System DriveTronic SPC pozwala jednak nie tylko na szybką wymianę form drukowych, ale także w połączeniu z systemem CleanTronic Synchro na symultaniczne mycie cylindrów drukowych, obciągów gumowych i wałków; a system Plate Ident na osiąganie minimalnych czasów zmiany zlecenia, wliczając w to regulację pasowania. Dzięki temu maszyna gwarantuje nie tylko osiąganie wysokich wydajności produkcyjnych, ale także jest idealnie dopasowanym narzędziem produkcyjnym, pozwalającym na częste i szybkie zmiany zleceń, co w przypadku drukarni internetowych jest standardem. Biznes ten opiera się głównie na małych nakładach i krótkich czasach dostaw, przy jednoczesnej konieczności zachowania wysokiej jakości świadczonych usług.

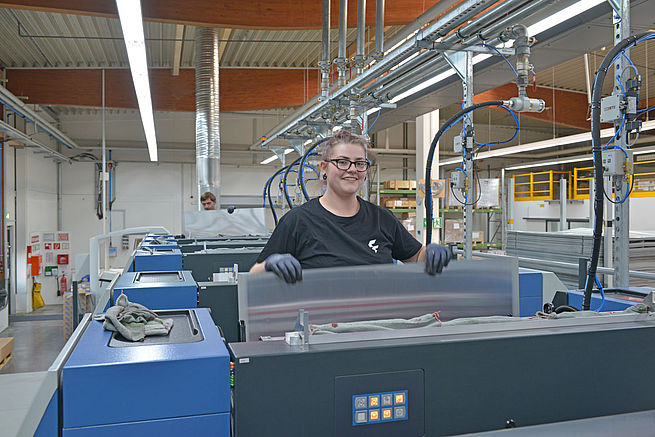

W przypadku zleceń od 100 do ok. 5.000 arkuszy liczba wydrukowanych w pierwszych miesiącach pracy maszyny arkuszy nie była zbyt spektakularna. Mimo to management firmy FLYERALARM Industrial Print pozostawał pod wrażeniem tego, jak szybko maszyna po instalacji osiągnęła wysokie wydajności produkcyjne i jak dobrze radzą sobie z nią pracownicy, mimo, że tylko kilku z nich miało wcześniejsze doświadczenia z maszyną Rapida. 9-10.000 zmian form drukowych w miesiącu wskazuje jednoznacznie na fakt, w jakim segmencie rynku maszyna może być najlepiej wykorzystywana i gdzie leżą jej mocne strony. 60 do 70 procent czasu produkcji zabierają zmiany zleceń. „Narządzanie, narządzanie, narządzanie“ – tak opisuje Ulrich Stetter, Dyrektor Zarządzający drukarni Mainfranken, swoje wymagania stawiane maszynie. „Dostępność i wydajność” – dodaje Michael Deml, Dyrektor Zarządzający FLYERALARM Industrial Print.

Druk w technologii LED-UV pozwala na skrócenie czasów produkcji

Należy wspomnieć także o wyposażeniu w zespoły suszące LED-UV najnowszej generacji. Arkusze drukowane 4/4 natychmiast po wyjściu z maszyny mogą zostać poddane dalszej obróbce Nie są już więc potrzebne dodatkowe powierzchnie magazynowe, czasy produkcji skracają się, a zleceniodawcy otrzymują szybciej swoje produkty. Dodatkowo zastosowanie mniejszych ilości proszku powoduje zredukowanie cykli czyszczenia także na maszynach do dalszej obróbki po druku.

Specjaliści z firmy FLYERALARM mają już długoletnie doświadczenia w pracy z wszelkimi rodzajami druku UV: od klasycznej technologii poprzez suszenie w podczerwieni (IR) aż po technologię LED-UV. Technologie te są gwarancją, że poddawane obróbce i dostarczane będą już całkowicie suche produkty – i to bez konieczności nanoszenia lakieru. Nie ma też niebezpieczeństwa ścierania się zadruku czy też pozostawiania przez niego śladów podczas transportu.

Maszyna Rapida 106 produkuje w 50 procentach w oparciu o papiery naturalne bądź z recyklingu. Do tego dochodzi matowy papier foto, podłoża trudne oraz karton niepowlekany. Wszystkie te materiały są wymagające, jednak niezmiernie pożądane przez rynek. W zależności od zlecenia i czasu dostawy dział planowania produkcji podejmuje decyzję o tym, czy produkcja będzie się odbywała na bazie konwencjonalnego procesu druku, czy też w oparciu o technologię LED-UV. Dzięki wystandaryzowanym profilom farbowym przedsiębiorstwo osiąga zawsze identyczne efekty druku – niezależnie od procesu, osób obsługujących maszynę czy dnia tygodnia. Jest to szczególnie ważne w przypadku powtarzających się zleceń.

Wysoki stopień automatyzacji produkcji

Niezawodne systemy techniki pomiarowej i regulacyjnej kontrolują produkcję. System QualiTronic ColorControl dokonuje pomiarów i regulacji gęstości farbowych na przedniej i tylnej stronie arkusza. Dodatkowo ustalana w sposób inteligentny, w zależności od podłoża drukowego oraz kolorystyki, kolejność zleceń przyczynia się do skrócenia czasów przyrządów i redukcji ilości makulatury. Bardzo małe paski pomiarowe (wys. jedynie 3 mm) pozwalają na optymalne wykorzystanie powierzchni podłoża drukowego do potrzeb produkcji. Odpady po cięciu zostały prawie całkowicie wyeliminowane. Dodatkowo należy jeszcze wymienić funkcje takie jak LiveView oraz sterowanie registrów online. System LogoTronic Professional to oprogramowanie planowania produkcji oraz jej sterowania, posiadające interfejs JDF oraz system wymiany danych z MIS i działem przygotowalni.

Automatyczny system zasilania farbowego pozwala zwolnić obsługę z wykonywania dalszych czynności rutynowych. Specjalnie powlekane, wymienne blachy kałamarza farbowego (EasyClean) ułatwiają czyszczenie kałamarzy farbowych, o ile zmiana farby jest konieczna.

Produkcja w średnim i dużym formacie

Urządzenia pracujące w zakresie średnich formatów stanowią raczej wyjątek w parku maszynowym firmy FLYERALARM. „Ośmiokolorowe maszyny w formacie 7 pozwalają na najbardziej efektywny zadruk papieru “ – wyjaśnia Ulrich Stetter. Jednakże: „Kiedy weźmie się pod rozwagę cały proces, maszyny pracujące w średnich formatach w przypadku niektórych produktów oferują znaczne zalety“. Z tego względu przedsiębiorstwo zakupiło maszynę Rapida 106. Obecnie drukarnia Mainfranken dysponuje właściwymi rozwiązaniami technicznymi dla każdego produktu i może podejmować decyzje o tym, w jakim formacie produkcja będzie w danym przypadku najbardziej ekonomiczna, w kontekście całego procesu. Tak więc w przypadku kompleksowej obróbki po druku jak najbardziej sensowna może stać się decyzja przejścia na format B1.

Procesy Web-to-Print w kolejnych latach niewątpliwie będą podlegać dalszemu wzrostowi, tu Ulrich Stetter i Michael Deml nie maja najmniejszych wątpliwości. Także w firmie FLYERALARM wszelkie oznaki zwiastują dalszy rozwój. Ten z kolei następuje dzięki rozbudowie portfolio produktów o crossmedialne typy produkcji, nowe usługi cyfrowe oraz oferty z obszaru techniki reklamy i artykułów reklamowych. Dodatkowo usługodawca internetowy inwestuje w dobrą opiekę nad klientem podczas procesu zakupu. Wszędzie tam, gdzie punktem ciężkości jest produkcja małych nakładów w bardzo krótkim czasie, FLYERALARM jest jednym z pierwszych, którzy przyjmą zlecenie.